恒天翊官方旗舰店

服务热线:133 6054 0871

恒天翊官方旗舰店

服务热线:133 6054 0871

2020/8/10 14:20:52

2020/8/10 14:20:52

2372

2372

现在任何商业制造的电子设备,里面都充满了微小的设备。而不是使用传统的组件电线引线,像那些可能用于家庭建设和工具包,这些组件被安装在板的表面,许多是微小的尺寸。这种技术称为表面贴装技术、SMT和SMT元件。几乎今天所有的商用设备都使用表面贴装技术SMT,因为它在PCB制造过程中具有显著的优势,而且就尺寸而言,使用SMT组件可以在更小的空间内封装更多的电子产品。除了尺寸之外,表面贴装技术还允许使用自动化的PCB组装和焊接,这在可靠性方面带来了显著的改善,同时也极大地节省了成本。

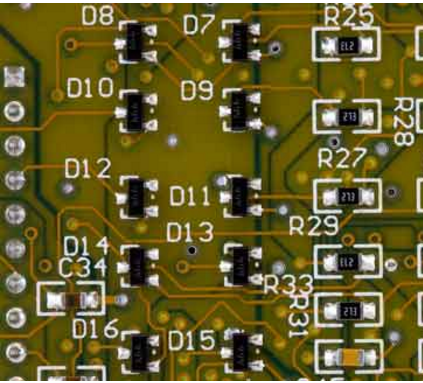

典型的PCB采用表面贴装技术

什么是表面贴装技术?

在20世纪70年代和80年代,用于各种设备的电路板的PCB组装的自动化水平开始上升。使用带有引线的传统元件对PCB组装来说并不容易。电阻器和电容器的引线必须预先成形,以便它们能够穿过孔,甚至集成电路也需要将引线精确地设置在正确的音高上,以便它们能够容易地穿过孔。这种方法一直被证明是困难的,因为导线经常错过孔,因为公差要求确保它们恰好通过孔是非常紧密的。因此,操作者经常需要进行干预,以解决部件不合适和机器停止的问题。这减缓了PCB的组装过程,大大增加了成本。

对于PCB组装,实际上不需要元件引线通过电路板。相反,它是相当适当的组件直接焊接到董事会。因此,表面贴装技术,SMT诞生了,并且SMT组件的使用迅速上升,因为它们的优势被看到和实现。

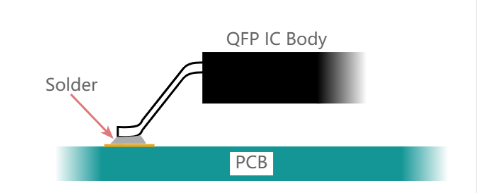

表面安装技术的概念:一个典型的无源组件

SMT设备

表面贴装组件不同于其含铅对应部件。SMT元件的设计不是在两点之间布线,而是设计成放在一块板上,然后焊接在上面。他们的导线不会像传统的铅元件那样穿过电路板上的孔。不同类型的组件有不同的封装样式。大体上,封装形式可分为三类:无源元件、晶体管和二极管、集成电路,下面将介绍这三类SMT元件。

表面贴装技术组件的选择

无源SMD:有很多不同的封装用于无源SMD。然而,大多数无源SMD都是SMT电阻器或SMT电容器,其封装尺寸已合理标准化。其他组件,包括线圈,晶体和其他往往有更个别的要求,因此他们有自己的包。电阻器和电容器有各种封装尺寸。这些名称包括:1812 1206 0805 0603 0402和0201。这些数字是以几百英寸为单位的尺寸。换句话说,1206的尺寸是12×6百分之一英寸。更大的尺寸如1812和1206是第一批使用的。它们现在并没有被广泛使用,因为通常需要更小的组件。然而,在需要更大功率级或其他考虑因素需要更大尺寸的应用中,它们可能会得到应用。与印刷电路板的连接是通过封装两端的金属化区域进行的。

晶体管和二极管: SMT晶体管和SMT二极管通常装在一个小塑料包装内。这些连接是通过导线连接的,导线从包装中发出,弯曲后可以接触到电路板。这些包装通常使用三根导线。通过这种方式,很容易确定设备必须走哪条路。

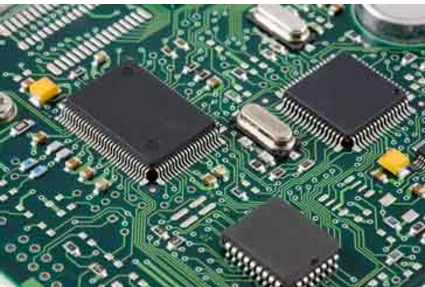

集成电路:这里有各种用于集成电路的封装。所用的封装取决于所需的互连水平。许多像简单逻辑芯片这样的芯片可能只需要14或16个引脚,而其他类似VLSI处理器和相关芯片则需要多达200个或更多。考虑到需求的广泛变化,有许多不同的包可用。对于较小的芯片,可以使用诸如SOIC(小外形集成电路)之类的封装。这些实际上是SMT版本的熟悉的DIL(双列直插式)封装用于熟悉的74系列逻辑芯片。另外还有更小的版本,包括TSOP(瘦的小轮廓包)和SSOP(收缩小轮廓包)。

VLSI芯片需要不同的方法。通常使用一个称为方形扁平封装的包。这有一个正方形或长方形的脚印,并且在四面八方都有针。在所谓的鸥翼队形中,引脚再次从封装中弯曲出来,以便与电路板相遇。引脚的间距取决于所需的引脚数量。对于一些芯片来说,它可能接近2万分之一英寸。包装这些芯片和处理它们时需要非常小心,因为引脚很容易弯曲。还提供其他套餐。其中一种被称为BGA(球形网格阵列)的应用广泛。这些连接不是在包的侧面,而是在下面。连接垫具有在焊接过程中熔化的焊料球,从而与电路板进行良好的连接并以机械方式连接。由于整个底部的包装可以使用,间距的连接更广泛,它被发现是更可靠的。 一些集成电路也在使用一种更小的BGA,即microBGA。顾名思义,它是BGA的一个小版本。

随着表面贴装技术的采用程度,有大量不同的组件可用。表面贴装封装中可用组件的选择远远超过了传统的铅形式。这纯粹是因为需求。

然而,流行的基本元件,如晶体管和许多逻辑和模拟集成电路,如运算放大器,通常都有传统的引线元件和表面贴装元件。例如,一个BC109晶体管可以用这两种格式获得,许多运算放大器和基本逻辑芯片也是如此。

设计中的表面贴装技术

转移到表面贴装技术的主要原因是印刷电路板组装工艺在速度、可靠性和成本方面的巨大提高。虽然这是采用该技术的主要影响因素,但也影响到新电子电路和设备的设计和开发。幸运的是,这种转换比缺点给开发和电路性能带来了更多的好处。对于开发工程师来说,使用表面贴装技术有许多优点,但也有一些值得注意的地方:

低寄生电容和电感: 考虑到元件的小尺寸,杂散电感和电容的水平要小得多——SMT电阻器的工作方式比引线电阻器更接近完美电阻。类似地,SMT电容器的寄生电感要低得多。因此,标准SMT元件比含铅等效元件的速度更快、频率更高。

较低的额定功率:表面贴装元件的额定功率非常重要。表面贴装电阻器就是一个特殊的例子。一个标准的引线电阻至少能耗散0.25瓦。对于表面贴装的电阻,比它小得多,损耗也更小。注意这一点并检查制造商的数据。

更小/更密集的电路:随着在更小的体积内实现更多功能是电子行业的共同趋势,表面贴装技术在很大程度上有助于实现微型化。这些元件可以做得更小,另外,它们可以安装在印刷电路板上,比传统的引线元件更靠近。再加上现在集成电路中可获得的更高级别的功能,这意味着开发工程师的任务成为可能。

虽然在新设计中使用表面贴装技术时还有一些额外的注意事项需要注意,但是大多数设计元素都保持不变,尽管设计往往要复杂得多,提供的功能也要多得多。通过这种方式,表面贴装技术的引入和使用促进了电子技术的发展,允许更高水平的复杂性和提供更多的能力。

采用表面贴装技术的PCB组装

目前,SMT几乎只用于PCB组装和制造。使用表面贴装技术可以在更小的空间里封装更多的电子元件。表面贴装组件更小,通常提供更好的性能水平,它们可以与自动拾取和放置机器一起使用,在许多情况下,完全消除了组装过程中手动干预的需要。有线元件总是很难自动放置,因为导线需要预先成型以适应相关的孔间距,即使这样,它们也很容易出现放置问题。

在PCB组装过程中,板上的大多数元件都是自动放置的。有时有些人可能需要人工干预,但这种情况一直在减少。传统上,一些连接器和其他一些组件需要辅助放置,但是手动放置的水平一直在下降。今天,印刷电路板的开发通常是为了将这一点降低到绝对最小,甚至在改变设计的程度上使用可以自动放置的元件。除此之外,组件制造商还开发了一些专门的表面安装版本的组件,使大多数电路板几乎完全自动化组装。一些部件的问题之一是它们的耐热性。焊接工艺要求将整个组件加热到高温,这导致了一些技术问题。集成电路,表面贴装电阻和许多类型的表面贴装电容器都是好的。然而,正是由于这个原因,表面贴装电解电容器最初并没有被使用。取而代之的是表面贴装钽电容,但现在,表面贴装电解电容器的版本已经开发出来,能够承受焊接过程中的温度。还有一些其他组件需要特殊开发,以使它们能够以表面贴装组件格式提供。

PCB板的伸缩

表面贴装板可能出现的一个问题是由于温度变化和板弯曲引起的。对于使用含铅元件的电路板来说,这不是一个主要问题,因为元件上的导线会占用移动并减轻可能造成的任何张力。对于表面贴装组件,情况可能并非如此。这些元件被焊接到印刷电路板上,并且非常牢固地固定在适当的位置。像表面贴装晶体管和表面贴装集成电路这样的元件,如果有导线从器件本体连接到电路板表面,则有一些方法可以适应移动,但表面贴装电阻器和电容器却没有。

对电路板上的应变最敏感的元件是表面贴装电容器——陶瓷MLCC。它们在拉应力作用下容易破裂。这显然是可靠性的一个主要问题。在设计和PCB组装过程中可以采取一些预防措施,以确保翘曲和温度膨胀等问题最小化。

确保PCB电源与接地面均匀分布: 当印刷电路板在印刷电路板组装过程中通过焊接过程时,电路板将显著受热,这可能导致翘曲-在某些大型电路板中,这种程度可能非常严重。为了帮助缓解这一问题,地面飞机和电力飞机应尽可能覆盖整个电路板。如果它们只出现在印刷电路板的一部分,这可能会导致翘曲。

部件形状:与长而薄的部件相比,短而宽的表面安装部件更为可取。如果构件短而宽,则膨胀和弯曲的影响就不那么明显。

以与最大弯曲方向成直角的方式安装组件:PCB板倾向于沿着木板最长的长度弯曲。将组件安装在最小弯曲或弯曲的平面上。

SMT应用

虽然有可能在家里使用一些SMT元件,但在焊接时需要非常小心。此外,即使具有宽引脚间距的集成电路也可能难以焊接。如果没有特殊设备,50个或更多的引脚不能焊接。它们只用于大规模制造。即使是在已经建成的电路板上工作,也需要非常小心。然而,这些SMT元件为制造商提供了极大的成本节约,这就是为什么它们被采用的原因。幸运的是,对于家庭建设者来说,传统的可手工焊接的含铅部件仍然广泛可用,并为家庭建造提供了更好的解决方案。 尽管如此,SMT元件也可以应用在一些家庭项目中,因为SMT元件的引线和连接不太小,无法用传统的烙铁和其他工具进行管理。

恒天翊坚信质量是产品的灵魂,严守每一项标准、生产的每一道工艺、服务的每一个细节!