恒天翊官方旗舰店

服务热线:133 6054 0871

恒天翊官方旗舰店

服务热线:133 6054 0871

2021/3/12 14:16:11

2021/3/12 14:16:11

5125

5125

1.目的

建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导,确保产品质量满足公司内外顾客的需要。

2.适用范围

2.1本标准通用于本公司生产所有产品 PCBA 的外观检验(在无特殊规定的情况外),包括公司内部生产和发外加工的产品。

2.2特殊规定是指:因零件的特性,或其它特殊需求,PCBA 的标准可加以适当修订,其有效性应超越通用型的外观标准。

3.标准使用注意事项:

3.1本标准中的不合格就是指符合标准里面规定的不合格判定。

3.2判定中对IPQC或FQC各项外观检验项目分别作要求。

3.3如果没有达到不合格判定内容的当合格品;

3.4如果符合不合格判定内容的则做为不合格产品,按照不合格产品处理方法去处理。

3.5示意图只作参考,不是指备有图的零件才做要求。

3.6有的产品零件类别无示意图,则可以参照其它类别的示意图。

3.7标准中的最大尺寸是指任意方向测量的最大尺寸。

3.8在填写各工序质量报表时,应选用此文件所注明的缺陷项目表,作为记录相应缺陷的依据,如果出现缺陷项目表中未有注明之缺陷,应在质量报表下面之备注栏填写缺陷名称。

4.产品识别及不合格品的处理方法:

4.1对于不合格产品有缺陷处标记(用小红箭头标贴标记),在检验报表上相应的缺陷栏记录好,不合格品应同合格品分开,以免与合格品混淆。

4.2所有不合格产品均要退回相应的生产工序返修(或返工),对于特殊情况的机板,如起铜皮、PCB绿油脱落、绿油起泡、PCB补线、线路上锡、PCB补油、PCB起泡等机板,则根据公司的实际情况进行分类,并单独处理。

5.标准定义:

5.1标准

5.1.1【允收标准】-Acceptance Criteria:允收标准为理想状况、允收状况、不合格缺点状况(拒收状况)。

5.1.2【理想状况】-Target Condition:此组装状况为未符合接近理想与完美之组装状况,能有良好组装可靠度,判定为理想状况。

5.1.3【允收状况】-Accept Condition:此组装状况为未符合接近理想状况,判定为允收状况。

5.1.4【拒收状况】-Reject Condition:此组装情形未能符合标准,其有可能影响产品的功能性,但基于外观因素以维持本公司产品的竞争力,判定为拒收状况。

5.1.5 工程文件、生产工艺文件及品质工作指引的优先级等:当外观允收标准之内容与工程文件、生产工艺文件、品质工作指引内容冲突时,优先采用所列其它指导书内容。未列在外观允收标准的其它特殊要求,可参考品质工作指引或其它工艺文件。

5.2 缺点定义:

5.2.1【严重缺陷】(Critical Defect):系指缺点足以造成人体或机器产生伤害,或危及生命财产安全的缺点,称为严重缺点,以CR表示之。

5.2.2【主要缺陷】(Major Defect):系指缺点对制品之实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺点,以MA表示之。

5.2.3【次要缺陷】(Minor Defect):系指单位缺点之使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装上之差异,以MI表示之。

6.参考文件

参考IPC-A-610检验标准《Acceptability of Electronic Assemblies》

7.检验前的准备:

7.1检验条件:室内照明500LUX以上;

7.2检验工具:10x照灯放大镜、40x显微镜;

7.3 ESD防护:凡接触PCBA半成品必需配戴好静电防护措施(一般配戴防静电手环接上静电接地线或戴防静电手套)。

7.4检验前需先确认所使用工作平台清洁及配戴防静电清洁手套。

8.不合格判定项目描述与示意图:详见附页

8.1 PCBA握持方式

8.1.1【理想状况】- Target Condition

1、配带干净防静电手套与配合良好的静电防护措施;

2、握持板边或板角执行检验;

8.1.2【允收状况】- Accept Condition

配带良好静电防护措施,握持PCB板边或板角进行检验。

8.1.3【拒收状况】- Reject Condition

未有任何静电防护措施,并直接接触及导体与锡点表面。

9.焊锡性名词解释与定义

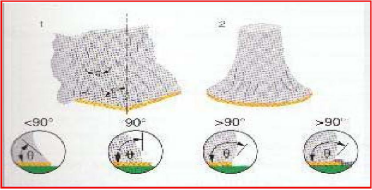

1、沾锡:在表面形成焊锡附着性被覆,愈小之沾锡角系表示沾性愈良好。

2、沾锡角:固体金属表面与熔焊锡相互接触之各接线所包围之角度(如下图所示),

一般为液体表面与其它被焊体或液体之界面,此角度愈小代表焊锡性愈好。

3、不沾锡:在锡表面不形成焊锡性附着性被覆,此时沾锡角大于90度。

4、缩锡:原本沾锡之焊锡缩回有时会残留极薄之焊锡膜,随着焊锡回缩,沾锡角则增大。

5、焊锡性:容易被熔融焊锡沾上表面特性。

10.理想焊点之工艺标准

1、在板上焊接面上(Solder Side)出现的焊点应为实心平顶的锥体;剖面图之两外缘应呈现新月列之均匀弧状,通孔中之填锡应将零件脚均匀且完整地包裹住。

2、此锥体之底部面积应与板子上的焊垫(Land, Pad, Annular ring)一致。

3、此平顶锥体这锡柱爬升的高度大约为零件脚在电路板面突出的四分之三;其最大高度不可超过形焊垫直径之一半或百分之八十(否则容易造成短路)。

4、锡量之多少应以填满焊垫边缘及零件脚为宜,而且沾锡角应趋近于零,沾锡角要越好,表示有良好之沾锡性(Solder Ability)。

5、锡面应呈现光泽性(非受到其它因素的影响,如沾到化学品等,会使之失去光泽):其表面应平滑、均匀且不可存有任何不规则现象如小缺口、起泡、夹杂物或有凸点等情形发生。

6、对镀通孔的板子而言,焊锡应自焊锡面爬进孔中且要升至零件面(Component Side),在焊接面的焊锡应平滑、均匀并符合1~5点所述。

11.一般需求标准:焊锡性工艺水准

11.1 良好焊锡性要求定义如下:

11.11沾锡角低于90度;

11.12焊锡不存在缩锡与不沾锡等不良焊锡;

11.13可辨示出焊锡之接触焊接面存在沾锡现象。

11.2锡珠:下列两状况允收,其余为不合格。

11.21(锡面)不可剥除直径小于0.25mm的锡珠。

11.22零件面上直径小于0.13mm,非沾于零件脚上不造成短路的锡珠。

11.3吃锡过多:下列状况允收,其余为不合格。

11.31锡面凸起,但无缩锡与不沾锡等不良现象;

11.32焊锡未延伸至PCB或零件上;

11.33需可视见零件脚外露出锡面(符合零件脚长度标准);

11.34目视看不见之锡渣,可被接受。

11.35符合锡尖(PEAKS/ICILES)或工作孔上的锡珠标准。

锡量过多拒收图标:

1、焊锡延伸至零件本体;

2、目视零件脚未出锡面;

3、焊锡延伸超出锡垫、触及板子。

11.4 零件脚长度需求标准

11.41零件脚长度须露出锡面(目视可见零件脚外露)。

11.42零件脚凸出板面长度大于0.2mm,小于2mm。

11.5 冷焊/不良之焊点

11.51不可有冷焊或不良焊点。

11.52焊点上不可有未熔解之锡膏。

11.6 锡裂

不可有焊点锡裂。

11.7 锡尖

不可有锡尖(过长容易穿透绝缘片造成与铁壳形成接地损毁主机板)。

11 .8 锡洞/针孔

11.81目视可见之锡洞/针孔不被接受。

11.82锡洞/针孔不能贯穿过孔。

11.83不能有缩锡与不沾锡等不良。

11.9 破孔/吹孔

不可有破孔/吹孔。

11.10 锡桥(短路)

不可有锡桥,桥接于两导体造成短路。

11.11 锡渣

不可有目视可见之锡渣。

11.12 组装螺丝孔吃锡过多

11.12.1在零件面上组装螺丝孔锡垫上的锡珠与锡尖,高度不得大于0.6mm。

11.12.2锡面不能出现于组装螺丝孔吃锡过多。

11.12.3组装螺丝孔内侧孔壁不得沾锡。

12.一般需求标准:PCB/零件标准

12.1 PCB/零件损坏:轻微损坏:

12.1.1 轻微损坏可允收

●塑料或陶瓷之零件本体上刮伤及刮痕,但零件内部组件不外露。

●零件本体轻微刮伤不损及零件封装或造成零件标示不清。

12.2 PCB清洁度

12.2.1不可有外来杂质如零件脚剪除物、(明显)指纹、污垢(灰尘)。

12.2.2零件材料如散热膏与线路黏着剂如有偏移,则不被允收。

12.2.3免洗助焊剂之残留(如水纹)为可被允收,白色残留物出现如薄薄一层残留物(如水纹)是能被允收的,但出现粉状、颗粒状与结晶状则不被允收。

12.2.4使用3倍或更小率放大镜,可见之锡渣不被接受(含目视可见拒收)。

12.2.5松散金属毛边在零件脚上不被允收。

12.3 PCB分层/起泡不接受。

12.4金手指标准

12.4.1金手指不可翘起或缺损,非主要(无功能)接触区可以缺损,但不能翘皮。

12.4.2金手指重要部位不可沾上任何型式焊锡含一尺寸之锡球、锡渣、污点等。

12.4.3其它小瑕疵在金手指接触区域,任一尺寸超过0.25mm不被允收。

12.4.4金手指沾锡可接受标准:

每点直径不超过0.3mm,每根不超过一点,每面不超过3点。

12.4.5金手指刮伤可接受标准:

刮伤以不露铜为限,整排手指只有一点,缺口深度小于0.07mm,缺口长度小于0.3mm。

12.5弯曲:

PCB板弯或板翘不超过(1片PCB厚度)。

12.6刮伤:

12.6.1刮伤深至PCB纤维层不被允收。

12.6.2刮伤深至PCB线路露铜不被允收。

12.6.3线路修补及包含绿油不可太厚和色差过于明显,切勿有裸铜现象。

13.其它标准

13.1极性

极性零件必须依据指导书或PCB标示置于正确极性。每一批必需做首件,查明零件位置及零件及实际内容有无差异。

13.2抽样检验

1、参照AQL国际检验标准II CR=0 MAJ=0.4 MIN=0.65检验。(AQL抽样标准见附页)

2、数量在100PCS以内包含采用全检。

恒天翊坚信质量是产品的灵魂,严守每一项标准、生产的每一道工艺、服务的每一个细节!